W latach 50. laboratoria mikrofalowe planowały wprowadzenie pierwszych radarów montowanych na samochodach. Były dwa powody, które opóźniły tę inicjatywę.

- Pierwszym z nich było to, że wielkość anteny radaru zależy od długości fali i zysku anteny potrzebnego do wykrywania obiektów dalekiego zasięgu. Rozmiar radarów w paśmie X (8-12GHz) był zbyt duży, aby zmieścić się w zwykłych samochodach. Dopiero wraz z wprowadzeniem nowej technologii mikrofalowej w paśmie K (18-27GHz), a następnie w paśmie W (75-110GHz), możliwe było zbudowanie radarów, które miały akceptowalne rozmiary do montażu na pojazdach.

- Drugim czynnikiem, który opóźnił rozwój radarów samochodowych, była cena zintegrowanych obwodów RF. Technologia wysokiej częstotliwości była po prostu zbyt droga dla zastosowań cywilnych przeznaczonych do masowej produkcji.

Radary pierwszej generacji były w stanie wykryć na drodze kilka samochodów, a także ostrzec o ryzyku kolizji wynikającej z odległości między samochodami. Następnie opracowano bardziej inteligentne czujniki. Dzięki nim możliwe było włączenie wspomagania hamowania, utrzymywania bezpiecznej odległości i unikania kolizji w przypadku wykrywania dalekiego i średniego zasięgu.

Jednocześnie trwały prace nad konwencjonalnymi tempomatami (CC), utrzymującymi zadaną prędkość pojazdu i poprawiającymi tym samym komfort jazdy. Systemy te miały trudności z utrzymaniem stałej prędkości, gdy panowały złe warunki pogodowe. Następnie opracowano zupełnie nowy pomysł – autonomiczny inteligentny tempomat (AICC), wykorzystujący radar samochodowy w połączeniu z tempomatem. Wykrywając samochody z przodu i kontrolując układ hamulcowy z funkcją tempomatu, nowa połączona struktura mogła teraz automatycznie dostosowywać prędkość samochodu do natężenia ruchu. Funkcja ta uzupełniała funkcje ACC i doprowadziła do powstania funkcji Stop & Go dla czujników trzeciej generacji. Wraz z nimi przemysł motoryzacyjny równolegle wprowadzał na rynek wiele typów sensorów, wykorzystujących m.in.: radary, kamery, lidary itp.

Advanced Driver Assistance Systems (ADAS)

Od 2010 roku funkcje bezpieczeństwa uznano za ważne na tyle, by uwzględnić je w najnowszych standardach motoryzacyjnych (np. EURONCAP) na poziomie 5 gwiazdek. Aby osiągać z punktu widzenia tych norm jak najlepsze rezultaty, producenci OEM dążą obecnie do tworzenia systemów bezpieczeństwa składających się z kilku typów czujników. Wdraża się wiele nowych funkcji pomagających kierowcy uniknąć wypadków w zróżnicowanych okolicznościach. Nowe systemy ADAS to przede wszystkim: asystent zmiany pasa ruchu (LCA), wykrywanie martwego pola (BSD), rozpoznawanie pieszych, unikanie kolizji, zapobieganie kolizjom i funkcje przedkolizyjne, ostrzeżenia o ruchu poprzecznym i pomoc w parkowaniu.

W czujnikach samochodowych wykorzystywane są głównie dwa pasma częstotliwości – pasmo około 24 GHz (K) i około 79GHz (E). Radary dalekiego i średniego zasięgu wymagają mniejszej dokładności odległości niż inne systemy czujników, w których odległość jest kluczowym parametrem, aby uzyskać większą precyzję wykrywania odległości i rozróżniania przeszkód (np. rowery, piesi). Dokładność wyznaczenia odległości jest odwrotnie proporcjonalna do pasma częstotliwości, tzn. im szersze jest to pasmo, tym mniejsza jest rozróżnialna odległość między przeszkodami. Radary dalekiego i średniego zasięgu opierają się głównie na wąskim paśmie częstotliwości, podczas gdy radary krótkiego zasięgu o wysokiej dokładności – szczególnie w warunkach miejskich – oparte są na architekturze szerokiego pasma częstotliwości. Ponieważ pasmo 22-29 GHz zostało przeznaczone dla innych, niezwiązanych z motoryzacją zastosowań, producenci radarów migrowali do pasma 76-81 GHz i tylko kilka radarów średniego zasięgu nadal pracuje na wąskich pasmach częstotliwości około 24 GHz.

Wyzwania

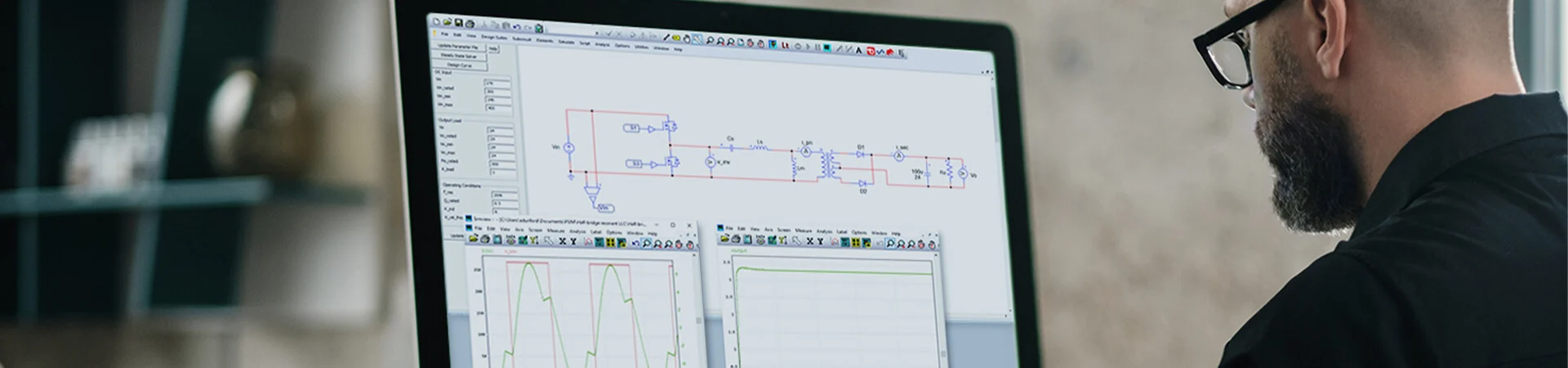

Ze względu na dynamiczny rozwój technologii, projektowanie i integracja radarów staje się obecnie coraz większym wyzwaniem. Szczególnych trudności nastręcza stosowanie bardzo wysokich częstotliwości, gdzie długość fali wynosi około 4 mm. W rezultacie na popularności zyskuje wykorzystanie w tym obszarze symulacji elektromagnetycznych. Pomagają one uniknąć czasochłonnych i kosztownych dla producentów OEM cykli prototypowania. Ułatwiają także integrację radaru za zderzakiem samochodu, złożoną o tyle, że otoczenia anteny – w tym zderzak – znacząco wpływa na jej funkcjonowanie. Jeśli te oddziaływanie nie są brane pod uwagę od samego początku procesu integracji, może skutkować to wysokimi współczynnikami odbicia, niskim poziomem wzmocnienia oraz niepożądanymi błędami kątowymi, które znacznie pogorszą wydajność radaru. Te degradacje mają wpływ na zasięg radaru, przesunięcie wiązki (ang. boresight error), oraz na jakość wykrywania radarowego. Charakterystyka materiału z jakiego wykonany jest zderzak, ilość oraz grubość warstw oraz parametry dielektryczne zderzaka są kluczowymi parametrami i muszą brane pod uwagę już we wczesnych stadiach procesu integracji radaru.

Integracja

By osiągnąć dobre parametry pracy sensora w takich obszarach jak: wykrywanie martwego pola, wspomaganie zmiany pasa ruchu czy wykrywanie pieszych, inżynierowie projektujący radary koncentrują się na konstrukcji anteny i jej obudowy. Celem jest stworzenie kompaktowego i taniego sensora, który jednocześnie spełnia wszystkie wymagania bezpieczeństwa. FEKO – rozwiązanie firmy Altair do symulacji EM dostępne w ramach pakietu HyperWorks CAE Suite – pozwala projektować i optymalizować anteny, w tym integrować antenę z przednią obudową, z uwzględnieniem parametrów decydujących o kompaktowości i wydajności radaru. Oprogramowanie oferuje także narzędzia do szybkiej optymalizacji grubości i ostatecznego kształtu obudowy. Kwestię dodatkowych ograniczeń (takich jak np. wibracje czy wstrząsy) można rozwiązać za pomocą innych narzędzi z pakietu HyperWorks firmy Altair. Dzięki nim możliwe jest rozważenie mechanicznych aspektów całego systemu RF i osiągnięcie kompromisu między ceną, wydajnością, wagą i wytrzymałością produktu – z uwzględnieniem aspektów estetycznych pojazdu. Testy charakterystyki materiałów powiązane z narzędziami FEKO mogą być wykorzystane do klasyfikacji i oceny kształtów zderzaka i ilości warstw malowania. Zastosowanie znajdują tu także bardzo szybkie techniki, jak oparte na MoM funkcje Greena (Green’s MoM) i struktury periodyczne (Periodic Boundaries). Skutecznie służą one nie tylko do optymalizacji warstw zderzaka, w tym powłok malarskich, ale także do przeprowadzenia badań wrażliwości (niepewności) dla rozważanych materiałów. Nowe i innowacyjne metody dopasowywania warstw są obecnie opracowywane w celu osiągnięcia przezroczystości zderzaka w szerokim zakresie częstotliwości i kątów padania.

Ostatnim trudnym krokiem w procesie walidacji ostatecznego scenariusza integracji radarów jest symulacja pracy sensora za zderzakiem i częściami nadwozia samochodu. W tym celu wymagana jest analiza i czyszczenie danych CAD w celu uzyskania prawidłowego modelu 3D. Pakiet HyperWorks oferuje szeroką gamę produktów, które pomagają użytkownikowi radzić sobie z bardzo złożonymi kształtami i etapami siatkowania. Przydatne i potężne w tym kontekście narzędzia zawiera interfejs CADFEKO. Pozwala zarówno na skuteczne czyszczenie i naprawianie modeli CAD, jak i generowanie i optymalizowanie siatki.

Na koniec wymagana jest ostatnia procedura symulacji w celu walidacji systemu. Stosuje się tu metody numeryczne dostosowane do kilku scenariuszy integracji. FEKO jest wyposażony w elastyczne, oferujące spójne wyniki metody pojedyncze i hybrydowe. Pozwalają one prowadzić tego rodzaju symulacje zgodnie ze zmierzonymi wzorcami.

Aby zbadać standardy integracji, można użyć narzędzi lub skryptów matematycznych zintegrowanych z interfejsem POSTFEKO, a także produktów HyperWorks do analizy kluczowych parametrów radaru, takich jak: nieoznaczoność, błąd kątowy, rozdzielczość, dyskryminacja itp. Za pomocą różnych technik numerycznych można obliczyć również aspekty zagrożenia promieniowaniem, takie jak poziom pola wokół anteny czy współczynnik absorpcji ludzkiego ciała. Ważne jest dopasowanie odpowiedniej metody do złożoności i wielkości elektrycznej konkretnej struktury.

Artykuł powstał w oparciu o dokumenty techniczne firmy Altair.