Podstawowym celem każdego projektu budowy maszyn, jest osiągnięcie idealnie działającego procesu wytwarzania wysokiej jakości urządzeń. Wykorzystując dokładne, wirtualne prototypy, można zapewnić bezproblemową realizację, już na wcześniejszym etapie rozwoju, co pomaga ocenić i poprawić rentowność produktu.

Rosnąca złożoność maszyn wymaga aktywnego zarządzania ryzykiem technicznym w projektach rozwoju linii produktów i wdrażania u klientów. Można to osiągnąć, poprzez symulację wielofizyczną i rozwój oparty na modelach. Metody te pozwalają uzyskać głębsze zrozumienie zjawisk i przyczyn niepożądanych zachowań. Zintegrowane narzędzia Altair do symulacji produktów i procesów, pozwalają na całościowe spojrzenie na system z różnych perspektyw i pomagają zaplanować doskonale działającą produkcję.

Dokładne wirtualne prototypowanie, daje głębszy wgląd w struktury, mechanizmy i elementy maszyn przemysłowych, ale także stanowi podstawę podejmowania decyzji, opartych na sztucznej inteligencji.

Gdy symulacja ściśle koreluje z danymi testowymi, rozwój maszyny może być przyspieszony, dzięki: optymalizacji numerycznej, zwiększeniu wydajności operacyjnej, wyeliminowaniu wibracji i poprawie dynamiki maszyny.

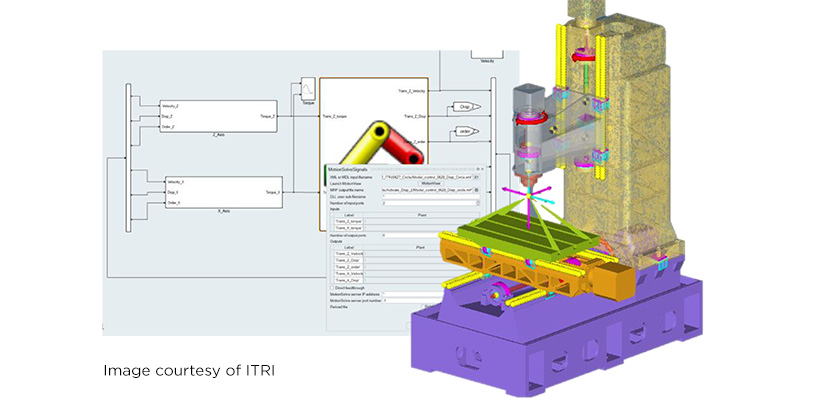

Łącząc M-CAD, E-CAD i układy sterowania, symulacja systemowa może sprostać wyzwaniom stawianym przez coraz bardziej złożone generacje maszyn.

Różnorodność narzędzi, metod, semantyki i implementacji, komplikuje wymianę niezbędnych informacji pomiędzy: konstruktorami, inżynierami oprogramowania i działami testowania.

Uwzględniająca szczegółowe zachowanie elementów maszyny symulacja wielofizyczna

Pozwala tworzyć wirtualne prototypy. Stanowią one z kolei podstawę do optymalizacji numerycznej, umożliwiającej ukierunkowane oszczędności masy i redukcję drgań. Dzięki symulacji wielofizycznej, dokładność procesu może być osiągnięta szybciej. Poprawia to produktywność maszyny i linii produkcyjnej. Szczegółowa symulacja wielofizyczna umożliwia ocenę żywotności i zmęczenia w celu zmniejszenia częstotliwości konserwacji z powodu zmęczenia materiału

Maszyny mogą być zaprogramowane do samoświadomości i uczenia się optymalizacji. Pozwala to producentom maszyn na zautomatyzowanie korekcji błędów ścieżek z powodu zmian masy przedmiotu, zmiennych tolerancji produkcyjnych lub mechanicznego starzenia się systemu. Samoucząca się, automatyczna korekcja błędu ścieżki poprawia jakość części i procesu, zwiększa wydajność maszyny i zmniejsza zużycie narzędzi. Zautomatyzowana przy użyciu zintegrowanej symulacji elektromechanicznej może być także regulacja parametrów sterowania (m.in. dla wymagań dotyczących prędkości, dokładności i wykończenia powierzchni). W połączeniu z systemem sterowania w całościowej symulacji systemu pozwala to na trafną analizę przyczynowo-skutkową, redukuje czas adaptacji parametrów sterowania i tworzy podstawę do uczenia maszynowego.

Ukierunkowana symulacja może pomóc zidentyfikować środki zaradcze sprzyjające ograniczeniu w zakładzie produkcyjnym poziomu hałasu. Optymalizacja strukturalna pozwala identyfikować opłacalne alternatywy projektowe, a precyzyjna symulacja wielofizyczna umożliwia optymalizację akustyczną. Dzięki ukierunkowanym oszczędnościom masy i tłumieniu masy, producenci mogą zredukować wibracje i zidentyfikować skuteczne środki redukcji emisji dźwięku.

Konsekwentnie lekka konstrukcja całej maszyny pomaga obniżyć koszty produkcji, przetwarzania i konserwacji, a także skrócić czas produkcji i przestoju. Dodatkowo, zastosowanie lekkich komponentów przynosi korzyści w postaci skrócenia czasu załadunku w drodze do klienta, jak również skrócenia czasu konfiguracji na miejscu u klienta. Lekkie projekty stworzone przy wsparciu Altair® Inspire™ i Altair® OptiStruct® uwzględniają różne procesy produkcyjne, w tym konstrukcje spawane, formowanie wtryskowe tworzyw sztucznych, formowanie blach, odlewanie, frezowanie, druk 3D i inne.